造紙設備電氣自動化控制系統設計與安裝要點解析

造紙工業作為流程工業的典型代表,其生產過程復雜,對設備運行的穩定性、連續性和控制精度要求極高。電氣自動化控制系統的引入,已成為提升造紙效率、保障產品質量、降低能耗與人力成本的關鍵。本文將系統闡述造紙設備電氣自動化控制系統的設計原則、核心構成,以及機械設備自動化控制系統安裝的關鍵步驟與注意事項。

一、造紙設備電氣自動化控制系統設計

一套優秀的電氣自動化控制系統設計,需以工藝需求為根本導向,兼顧可靠性、先進性、經濟性與可擴展性。

1. 設計原則與目標

高可靠性: 系統必須能在造紙車間高溫、高濕、多粉塵的惡劣環境下穩定運行,關鍵部分應采用冗余設計,確保生產連續性。

精準控制: 實現對紙機速度、各部張力、定量、水分、厚度等核心工藝參數的精確、快速、穩定控制,這是保證紙張質量均勻一致的基礎。

高效節能: 通過優化傳動控制、泵類負載的變頻調速、能源管理系統(EMS)等,顯著降低電耗與蒸汽消耗。

易于操作與維護: 采用友好的人機界面(HMI),提供清晰的工藝流程顯示、報警記錄與診斷功能,降低操作人員勞動強度,便于快速排查故障。

* 開放性與可擴展性: 系統架構和通信協議應具備開放性,便于未來與上層MES(制造執行系統)或ERP系統集成,以及進行產能升級和技術改造。

2. 系統核心構成

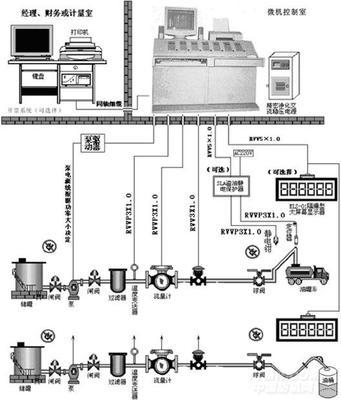

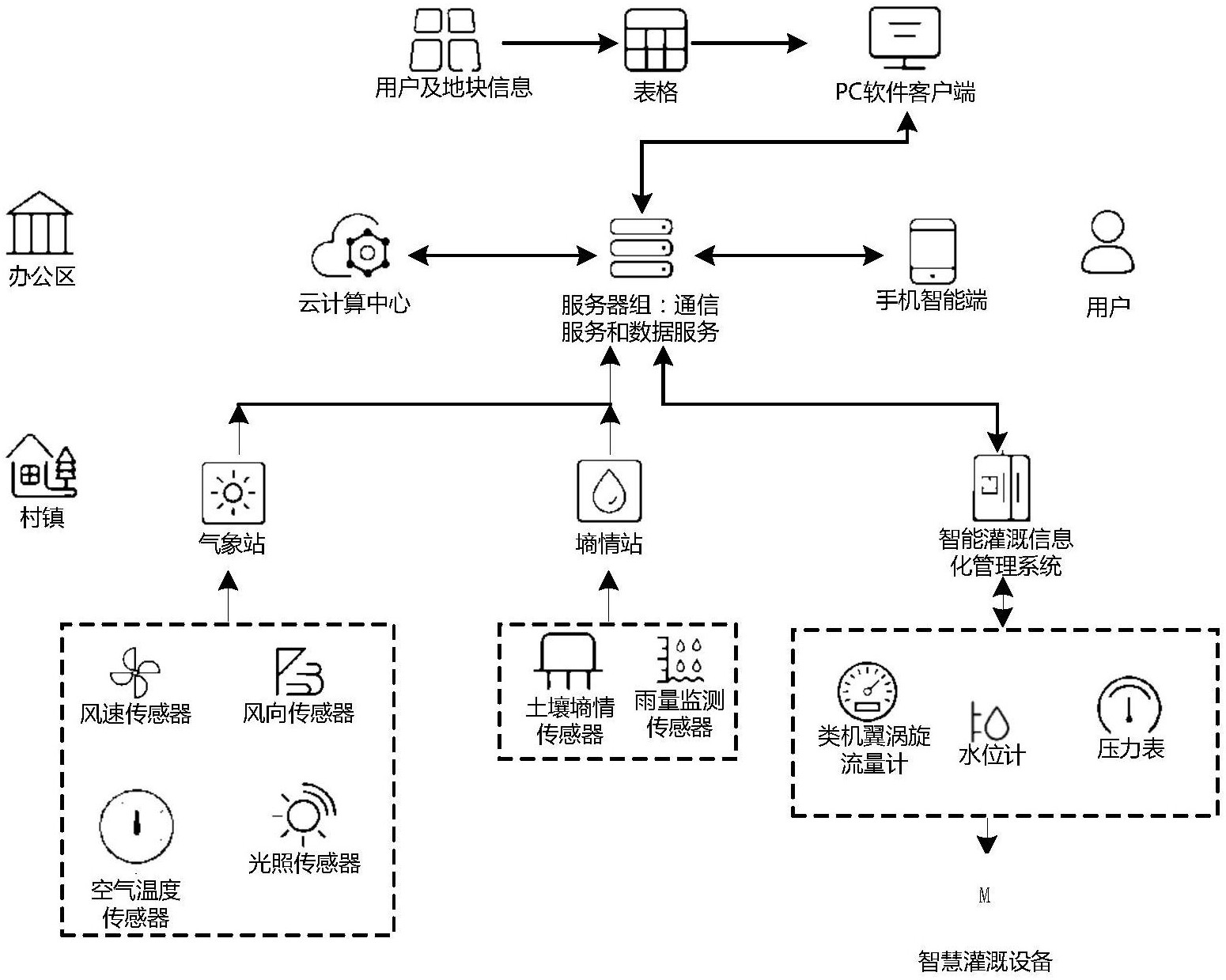

典型的造紙設備電氣自動化控制系統通常采用“三層網絡架構”:

- 信息管理層: 位于控制室的上位監控系統。通常由工業計算機、服務器及組態軟件(如WinCC、iFix、組態王等)構成,負責整個生產線工藝流程的動態顯示、數據記錄、報表生成、報警管理及歷史數據查詢。

- 控制層: 系統的“大腦”。核心是PLC(可編程邏輯控制器,如西門子S7-1500系列、羅克韋爾ControlLogix系列)或DCS(集散控制系統)。它接收來自現場傳感器的信號,執行復雜的控制算法(如PID調節、傳動速度鏈計算),并向執行機構發出控制指令。控制層內部及與上下層之間通過工業以太網(如PROFINET、EtherNet/IP)進行高速數據交換。

- 設備層: 系統的“手腳”。包括:

- 驅動系統: 紙機各部(網部、壓榨部、烘干部、卷取部)的交流變頻傳動系統,多采用公共直流母線或多傳動系統方案,實現精確的速度同步與負荷分配。

- 檢測儀表: QCS(質量控制系統)傳感器(如定量儀、水分儀、厚度儀)、壓力變送器、溫度傳感器、液位計等,是控制系統的“眼睛”。

- 執行機構: 調節閥門、氣動/電動執行器、電機啟動器等。

- 現場總線與I/O站: 通過PROFIBUS-DP、DeviceNet等現場總線或遠程I/O模塊,高效連接分散的現場設備。

3. 關鍵控制回路設計

傳動速度鏈控制: 確保從流漿箱到卷取機的所有分部傳動點嚴格按工藝比例同步運行,并能實現平穩爬升、減速及緊紙操作。

張力控制: 在壓榨部、烘干部、壓光機及卷取部設置張力閉環控制,防止斷紙和確保卷紙緊度均勻。

* 質量閉環控制(QCS): 基于在線掃描傳感器的測量數據,自動調節流漿箱閥門(控制定量)、蒸汽壓力(控制水分)等,實現產品質量的在線自動校正。

二、機械設備自動化控制系統安裝要點

精良的設計需要規范的安裝來實現。安裝質量直接關系到系統投運的成敗與長期穩定性。

1. 安裝前準備

技術交底: 設計方、安裝方、業主方需對圖紙、技術規范進行詳細溝通,明確施工范圍、標準與接口。

環境檢查: 確認控制室、現場操作箱、電纜橋架的安裝環境符合要求(溫度、濕度、清潔度)。

* 設備與材料檢驗: 所有PLC柜、傳動柜、儀表、電纜到場后,需核對型號規格,檢查外觀有無損壞。

2. 柜體與硬件安裝

控制柜安裝: 嚴格按照圖紙位置固定,確保柜體穩固、垂直,并可靠接地(保護接地和工作接地分開)。柜內元器件布置整齊,留有足夠散熱空間和維修通道。

現場設備安裝: 傳感器、執行器、操作柱等應安裝在便于操作、維護且能準確反映工藝參數的位置,避免振動、高溫輻射的直接沖擊。

3. 電纜敷設與接線

分類敷設: 動力電纜、控制電纜、信號電纜(尤其是低電平的QCS信號電纜)應分層敷設在不同的橋架托盤內,最小間距需符合規范,必要時信號電纜采用屏蔽電纜并穿管敷設,以最大限度減少電磁干擾。

規范接線: 接線端子壓接牢固,線號標識清晰、唯一。屏蔽電纜的屏蔽層應在控制柜側單端可靠接地。所有進線口應做好防護,防止毛刺割傷電纜。

4. 系統調試

這是安裝工作的核心環節,必須循序漸進:

- 單點測試: 在不帶電狀態下檢查所有回路接線正確性。然后上電,逐一測試每個I/O點(如按鈕、傳感器輸入,指示燈、繼電器輸出)的動作是否符合邏輯。

- 單機調試: 對每臺變頻傳動電機進行空載試車,測試其啟停、調速、轉向、本地/遠程控制功能是否正常。

- 聯動調試: 在PLC控制程序初步下載后,進行無負載的聯動邏輯測試,檢查各設備間的聯鎖、順序啟停、安全保護功能(如緊急停機ESD)是否正確。

- 帶料工藝調試: 在機械設備和工藝管道具備條件后,進行低負荷帶料試運行。逐步投入并整定各類控制回路(如速度、張力、PID參數),使系統達到設計工藝要求。

5. 文檔與培訓

安裝調試完成后,應提供完整的竣工圖紙、設備手冊、PLC程序備份、系統操作與維護手冊。并對業主方的操作人員和維護工程師進行系統化培訓,確保其能熟練操作和進行日常維護。

###

造紙設備電氣自動化控制系統的設計與安裝是一個系統性工程,需要電氣自動化、儀表、機械、工藝等多專業的緊密配合。優秀的設計為高效生產奠定了理論基礎,而嚴謹、規范的安裝調試則是將藍圖轉化為穩定生產力的最終保障。只有兩者完美結合,才能打造出穩定、智能、高效的現代化造紙生產線,助力企業在激烈的市場競爭中脫穎而出。

如若轉載,請注明出處:http://www.gziepe.cn/product/65.html

更新時間:2026-02-15 20:31:49