機械設計制造及其自動化 未來發展趨勢與自動化控制系統設計前瞻

隨著新一輪科技革命和產業變革的深入發展,機械設計制造及其自動化(簡稱“機械自動化”)正迎來前所未有的變革機遇。其未來發展趨勢與自動化控制系統的設計革新緊密相連,共同指向更智能、更高效、更綠色的制造新范式。

一、未來發展趨勢

- 深度智能化與數字孿生:人工智能、機器學習與大數據分析將深度融入機械設計與制造全流程。未來的設備不僅是執行命令的實體,更是具備感知、分析、決策能力的智能體。數字孿生技術通過構建物理實體的虛擬鏡像,實現設計仿真、性能預測、遠程運維和持續優化,大幅縮短研發周期,提升產品可靠性。

- 高度柔性化與可重構制造:市場需求日益個性化、多樣化,要求制造系統具備快速響應能力。模塊化設計、可重構的機械單元與控制系統將成為主流。生產線能夠根據訂單需求,像“樂高積木”一樣快速重組,實現小批量、多品種的高效生產。

- 人機協同與增強操作:自動化并非完全取代人力,而是向人機深度融合方向發展。協作機器人(Cobot)將在更多場景中與人類安全、高效地并肩工作。增強現實(AR)等技術將為設備操作、維護與培訓提供直觀指導,降低技術門檻,提升工作效率。

- 全生命周期綠色化與可持續制造:從設計源頭融入綠色理念,注重能源效率、材料可回收性與環境影響最小化。通過智能化控制系統優化能耗,預測性維護減少資源浪費,實現制造過程的低碳、循環與可持續發展。

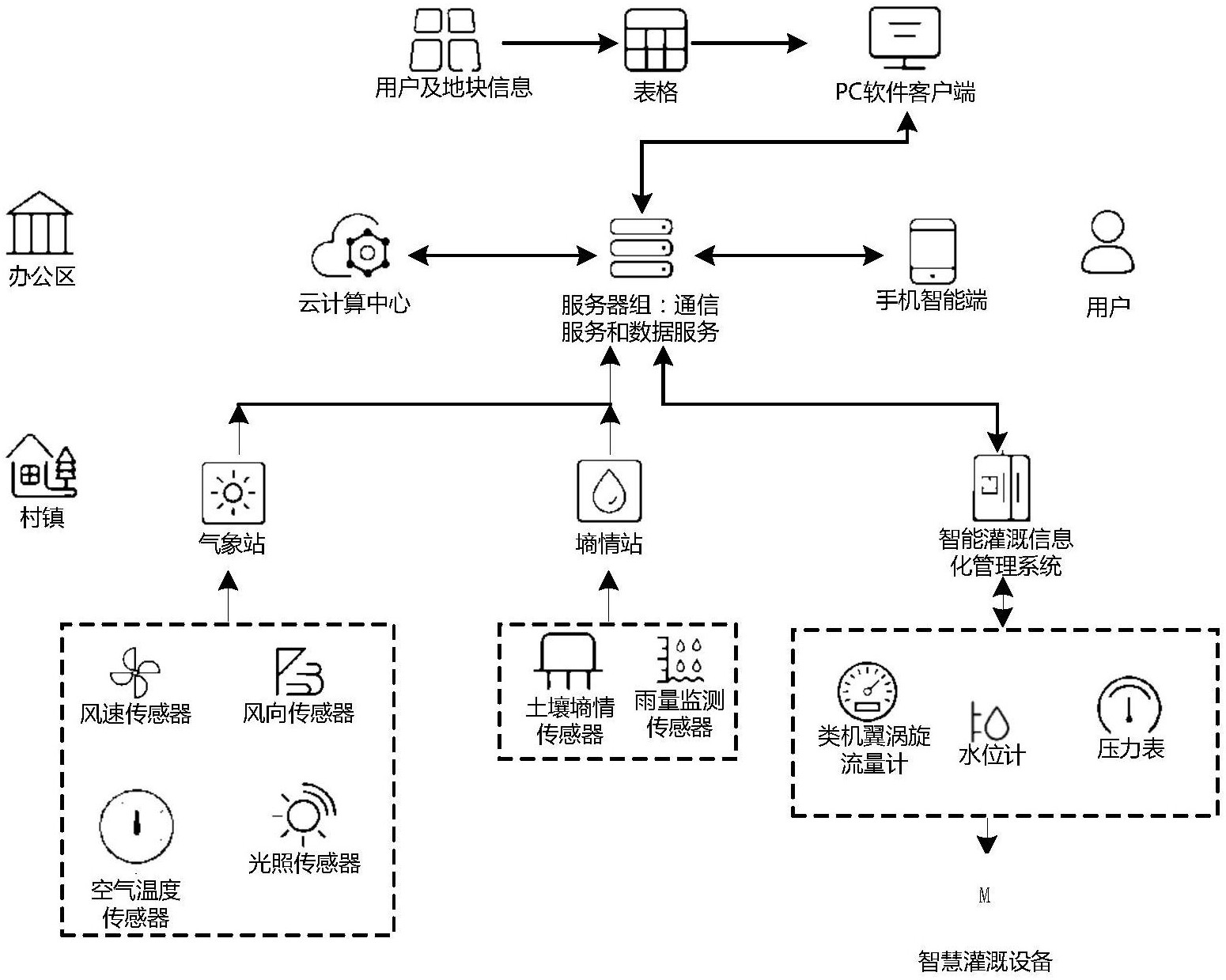

- 網絡化與云邊端協同:工業物聯網(IIoT)將設備、傳感器、控制系統與云端平臺深度連接。制造數據在云(集中計算與分析)、邊(邊緣設備實時處理)、端(現場執行單元)之間高效流動與協同,實現全局優化和遠程智能管控。

二、機械設備自動化控制系統設計新方向

在上述趨勢驅動下,自動化控制系統設計理念與架構正在發生根本性轉變:

- 從集中式到分布式智能控制:傳統集中式的PLC(可編程邏輯控制器)架構正逐步向分布式、嵌入式計算節點演進。每個機械單元或模塊都具備獨立的感知、處理與執行能力,通過高速工業網絡(如TSN、5G)協同工作,系統更具靈活性、可靠性和可擴展性。

- 軟件定義與控制算法智能化:硬件趨于標準化和模塊化,系統的核心價值越來越多地由軟件定義。控制算法融入AI模型,能夠實現自適應控制(如根據刀具磨損自動調整參數)、自主優化(如實時優化運動軌跡以節能)和復雜工藝的智能決策。

- 開放化與互操作性:為避免“信息孤島”,控制系統將更多地采用OPC UA、MQTT等開放通信標準與協議,確保設備、軟件平臺與企業信息系統(如MES、ERP)之間的無縫數據交換與互操作,為構建數字化工廠奠定基礎。

- 安全與功能安全一體化設計:網絡安全(防范網絡攻擊)與功能安全(防止設備危險故障)的界限日益模糊。控制系統設計需從芯片、網絡到軟件層面進行一體化考量,構建縱深防御體系,確保物理進程和數據傳輸的完整性與安全性。

- 基于模型的系統工程(MBSE)應用:在復雜系統設計初期,即采用統一的模型(如SysML)來描述需求、功能、邏輯和物理架構,實現控制系統設計與機械、電氣設計的早期協同與驗證,減少后期集成風險,提升開發質量與效率。

###

機械設計制造及其自動化的邊界將持續擴展,與信息技術、材料科學等深度融合。自動化控制系統作為制造的“大腦與神經”,其設計將更加注重開放性、智能性和韌性。對于從業者而言,掌握跨學科知識、擁抱數字化工具、建立系統思維,將是駕馭這一趨勢、設計下一代智能機械設備的關鍵。

如若轉載,請注明出處:http://www.gziepe.cn/product/62.html

更新時間:2026-02-15 02:58:56