智慧工廠 以自動化控制系統設計引領制造業的未來之路

在工業4.0浪潮的推動下,制造業正經歷一場深刻的智能化變革,而“智慧工廠”無疑是這場變革的核心載體。它將物聯網、大數據、人工智能等尖端技術深度融入生產制造的全過程,構建出高度互聯、柔性高效、數據驅動的現代化生產模式。其中,機械設備自動化控制系統作為工廠的“神經中樞”與“執行骨架”,其設計水平直接決定了智慧工廠的智能化高度與運行效能,是通往未來制造業的關鍵路徑。

一、智慧工廠的內涵與自動化控制系統的核心地位

智慧工廠并非簡單的機器換人,而是通過信息物理系統(CPS)實現設備、產品、人員、數據的全面互聯與智能交互。其目標是實現生產過程的實時感知、自主決策、精準執行與持續優化。在這一宏大的體系中,機械設備自動化控制系統扮演著至關重要的角色:

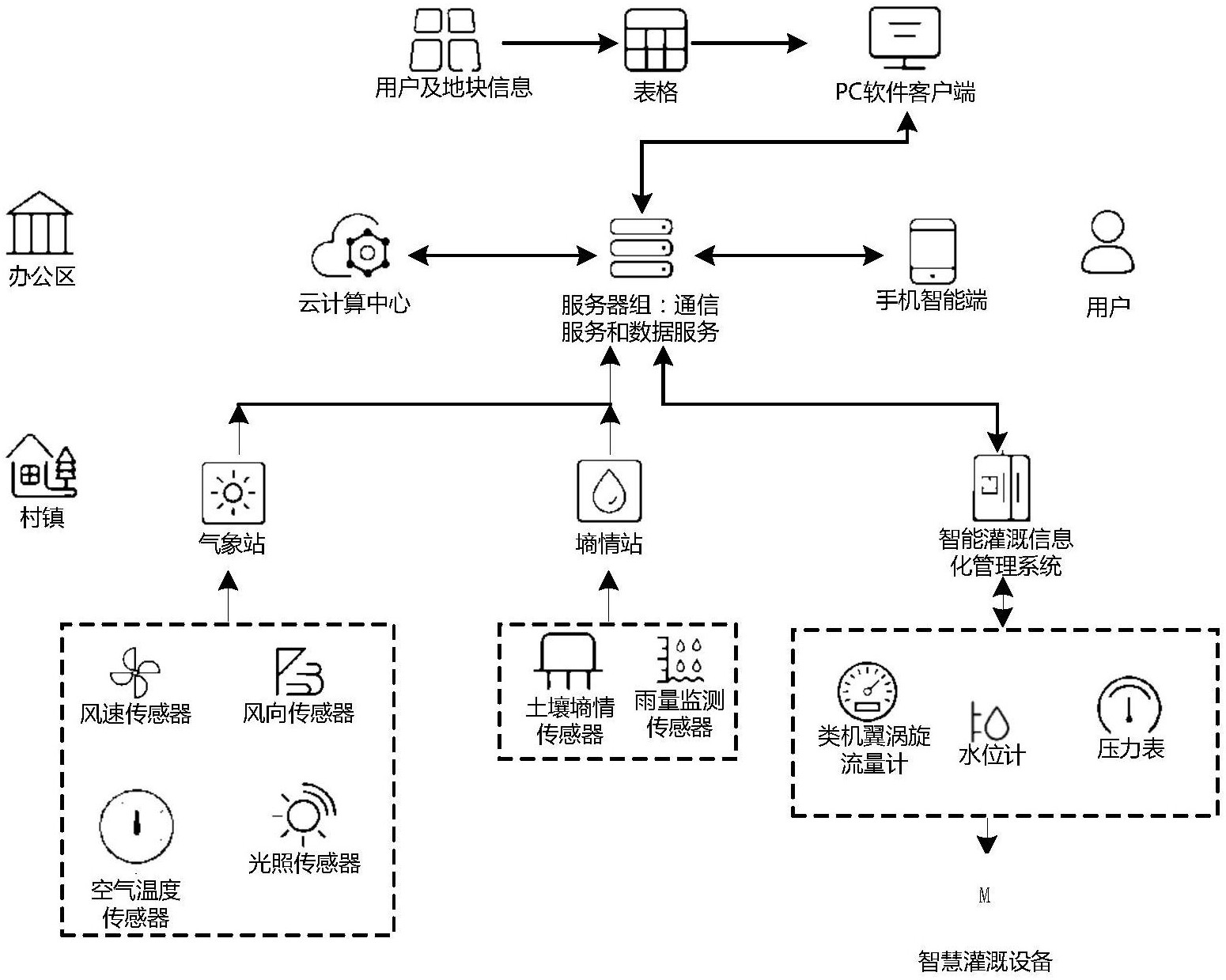

- 執行與控制的統一體:它直接驅動生產線上的各類機械裝備(如數控機床、機器人、傳送帶、裝配單元),將上層生產管理系統(MES/ERP)的指令轉化為精準的物理動作,同時實時采集設備狀態、工藝參數等海量數據并反饋至系統。

- 柔性制造的使能器:面對日益個性化、小批量的市場需求,控制系統需具備高度的可重構性與自適應能力。通過模塊化設計、軟件定義邏輯以及開放通信協議,能夠快速調整生產流程、切換產品型號,實現“一條生產線,萬千種產品”。

- 數據價值的源泉:控制系統是工廠底層數據的主要生成點。其設計的先進性體現在不僅能控制,更能實現高精度、高頻率的數據采集與邊緣預處理,為上層的大數據分析、預測性維護、工藝優化提供高質量的數據燃料。

二、面向未來的自動化控制系統設計關鍵要素

要構建支撐智慧工廠的自動化控制系統,設計思維必須從傳統的單一設備控制,升級為面向系統集成、數據流和智能決策的整體架構。

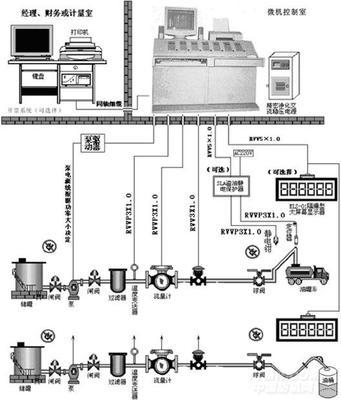

- 開放式與模塊化架構:采用基于工業PC、PLC、運動控制器等構成的開放式硬件平臺,結合模塊化軟件(如符合IEC 61131-3標準的編程環境、面向服務的架構SOA),使系統易于擴展、維護和升級。支持OPC UA、MQTT、TSN(時間敏感網絡)等現代通信協議,確保設備間、系統層間的無縫互聯與互操作。

- 集成感知與邊緣計算:在控制系統中深度集成各類智能傳感器(視覺、力覺、RFID等),賦予設備“感知”環境與自身狀態的能力。在控制器或專用邊緣計算網關中部署算法,實現數據的本地實時處理與分析(如質量在線檢測、異常即時診斷),減輕云端負擔,提升響應速度與可靠性。

- 軟件定義與數字孿生:控制系統邏輯日益軟件化,通過虛擬調試技術,可在數字孿生模型中預先驗證控制程序與生產工藝,大幅縮短現場調試時間并降低風險。數字孿生與物理控制系統持續同步,實現虛實聯動,用于仿真優化、人員培訓和遠程運維。

- 人工智能賦能:將機器學習、深度學習算法嵌入控制環路或決策支持系統。例如,利用AI進行復雜的視覺分揀、預測設備剩余使用壽命(RUL)、動態優化生產調度與能耗,使控制系統從“自動化”走向“自主化”,具備自學習、自優化的能力。

- 網絡安全與功能安全一體化設計:隨著系統的深度互聯,網絡安全威脅與日俱增。設計時必須遵循“安全源于設計”原則,將網絡安全(如訪問控制、數據加密、入侵檢測)與傳統的功能安全(SIL/PL等級)進行協同設計,構建縱深防御體系,保障生產連續性與人員設備安全。

三、實踐路徑與挑戰展望

邁向智慧工廠的自動化控制系統設計,并非一蹴而就。企業需要:

- 規劃先行:基于自身產品特性和戰略目標,制定分階段、可落地的智能化升級路線圖。

- 人才轉型:培養兼具機械、電氣、軟件、數據科學知識的復合型工程團隊。

- 生態合作:與自動化供應商、軟件開發商、研究機構緊密合作,構建適應自身需求的解決方案。

面臨的挑戰包括:新舊設備異構集成困難、數據標準不一、初期投資成本較高、以及伴隨智能化而來的組織架構與管理模式變革需求。

###

機械設備自動化控制系統的智能化演進,是智慧工廠從藍圖變為現實的工程基石。它通過融合IT與OT技術,不僅提升了生產效率與產品質量,更開啟了制造業向個性化定制、服務化延伸、綠色可持續發展的全新可能。隨著5G、人工智能、數字孿生等技術的進一步成熟,控制系統將變得更加自主、協同與透明,持續驅動制造業沿著這條智慧之路,邁向更高效、更靈活、更具韌性的未來。

如若轉載,請注明出處:http://www.gziepe.cn/product/53.html

更新時間:2026-02-15 00:29:19