易控組態軟件在北京航空制造工程研究所轎車胎一次法成型機中的應用

隨著工業自動化技術的飛速發展,可編程邏輯控制器(PLC)與上位機組態軟件已成為機械設備自動化控制系統的核心。本文以北京航空制造工程研究所(以下簡稱“北航制造所”)的轎車胎一次法成型機項目為例,深入探討易控組態軟件在復雜精密機械設備自動化控制系統設計中的全面應用,為工控技術實踐提供實用參考。

一、項目背景與挑戰

轎車胎一次法成型機是輪胎制造的關鍵設備,其工藝復雜、控制精度要求極高。北航制造所承接的該項目,旨在實現從胎體簾布、帶束層到胎面的自動貼合、定型與硫化準備的全流程一體化精密成型。系統面臨多重挑戰:多軸伺服同步運動控制、多種物料(橡膠、簾線、鋼絲)的精準輸送與定位、高溫高壓工藝參數實時監控、以及整線生產數據追溯與管理。傳統的控制與監控方式難以滿足其高效率、高穩定性與智能化的需求。

二、控制系統架構設計

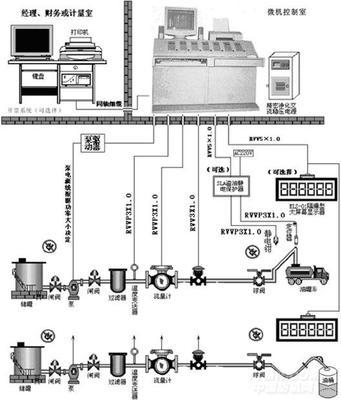

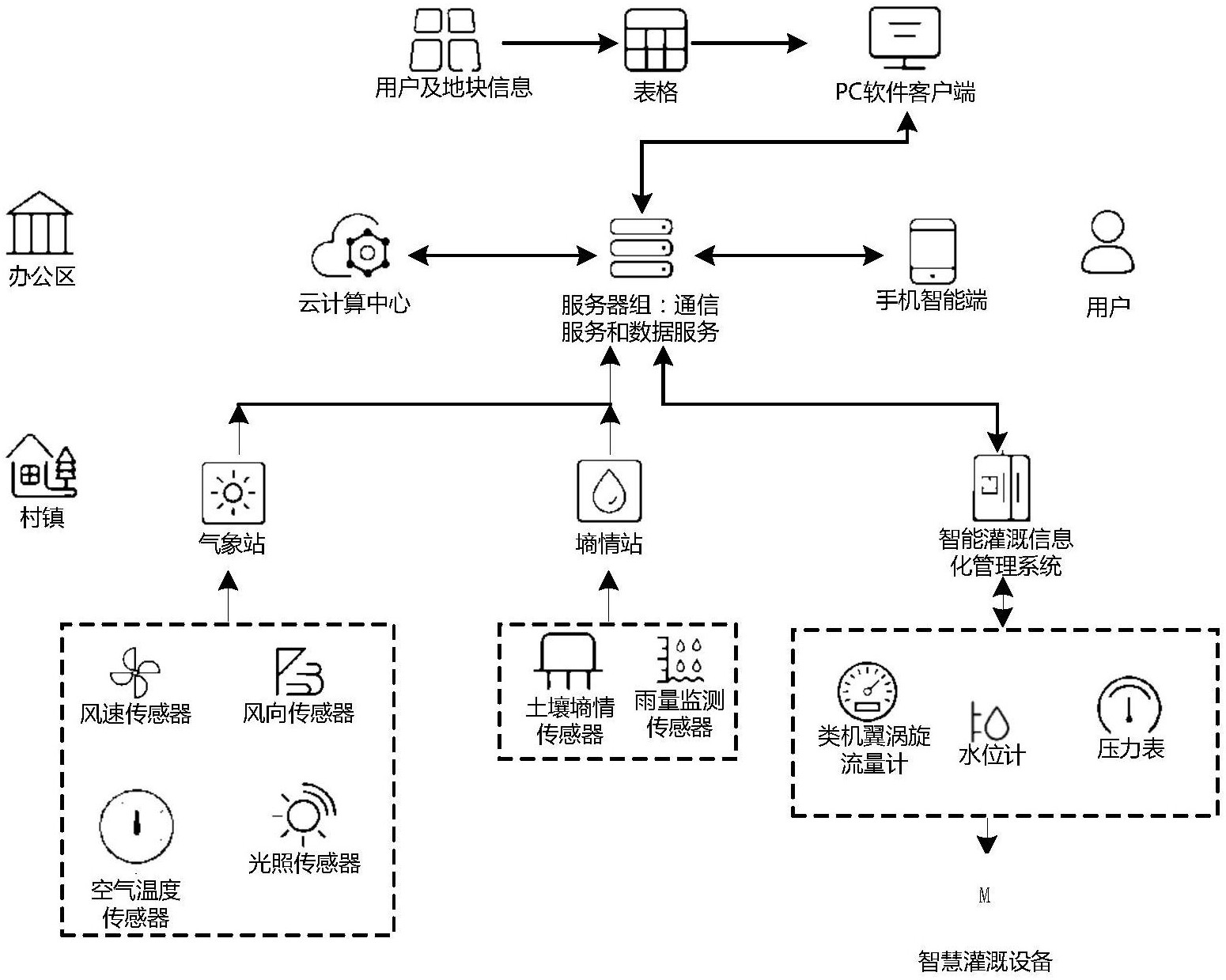

項目采用“PLC+上位機”的典型架構,構建了一個分層分布式控制系統:

- 底層控制層:以高性能多品牌PLC(如西門子、三菱)為核心,負責所有執行機構(伺服電機、氣動元件、溫度傳感器、壓力變送器等)的直接控制、邏輯運算與實時PID調節。PLC確保底層動作的快速、準確與可靠。

- 監控管理層:選用易控組態軟件作為上位機監控開發平臺。它作為人機交互(HMI)與數據管理的樞紐,通過工業以太網與各PLC站實時通信,實現對全生產線狀態的集中監控、工藝參數設置、故障報警診斷、生產數據記錄與分析。

三、易控組態軟件的核心應用實現

易控組態軟件在該項目中發揮了“大腦”與“窗口”的關鍵作用,其應用主要體現在以下幾個方面:

- 全流程可視化監控:

- 開發了高度仿真的動態工藝流程圖,實時顯示物料位置、設備狀態(運行/停止/報警)、關鍵參數(溫度、壓力、轉速、長度)。操作員可一目了然地掌握從供料、成型到卸胎的每一個環節。

- 針對復雜的成型鼓動作,采用3D動畫模擬技術,直觀展示帶束層纏繞、胎面貼合等過程,極大提升了操作與調試的直觀性。

- 精準的配方與參數管理:

- 輪胎規格多樣,不同規格對應不同的工藝參數(如貼合壓力、定型鼓尺寸、硫化時間等)。易控軟件內置強大的配方管理功能,可將所有參數以配方形式存儲和調用。換產時,操作員只需選擇相應輪胎規格的配方,系統即可自動將參數下載至PLC,大幅縮短換產時間,減少人為錯誤。

- 高級報警與診斷系統:

- 構建了分級(預警、一般報警、緊急報警)、分區的報警管理體系。報警信息不僅實時彈出、記錄,還與設備具體位置、可能原因及處理建議關聯。歷史報警查詢與統計分析功能,為設備的預防性維護提供了數據支持。

- 完善的數據追溯與報表功能:

- 實時記錄并存儲每一批次、甚至每一條輪胎生產過程中的所有關鍵數據(操作員、時間、工藝參數曲線、質量檢測結果)。通過易控軟件的數據記錄與報表工具,可輕松生成生產日報、質量統計報表、設備OEE(全局設備效率)分析報告,滿足產品質量追溯和生產管理優化的需求。

- 安全的用戶權限管理:

- 設置了多級用戶權限(如操作員、工藝員、維護工程師、管理員),不同權限對應不同的操作界面與功能(如參數修改、配方管理、報警復位、用戶管理),有效保障了生產安全與工藝穩定性。

四、應用成效

在北航制造所轎車胎一次法成型機項目中,易控組態軟件的成功應用帶來了顯著效益:

- 提升自動化水平:實現了成型過程的全自動控制與集中監控,減少了對熟練操作工的依賴,提高了生產一致性。

- 保證產品質量:精確的工藝控制與數據追溯體系,確保了輪胎成型精度與穩定性,提升了產品合格率。

- 提高生產效率:快速的配方切換與清晰的故障診斷,大幅降低了設備停機時間,提升了設備綜合利用率。

- 優化生產管理:全面的數據報表為生產決策、工藝優化和設備維護提供了科學依據,推動了智能化工廠建設。

五、

該案例表明,易控組態軟件作為功能強大的工控軟件平臺,能夠深度集成于如轎車胎一次法成型機這類復雜機械設備的自動化系統中。它通過其出色的可視化、數據管理、報警診斷和網絡通信能力,有效銜接了底層控制與上層管理,是構建高效、可靠、智能的現代工業自動化控制系統不可或缺的工具。對于從事PLC技術應用與機械設備自動化系統設計的工程師而言,深入掌握并靈活運用此類組態軟件,是提升項目成功率和系統附加值的關鍵所在。

如若轉載,請注明出處:http://www.gziepe.cn/product/50.html

更新時間:2026-02-15 11:52:06